O que é um Retentor?

Também conhecidos como vedadores de óleo, os retentores são elementos de vedação utilizados para vedar um eixo rotativo, normalmente são formados por um anel metálico para trazer rigidez ao perfil, e uma vedação interna em borracha acoplada à uma mola helicoidal.

QUAL A FUNÇÃO DO RETENTOR?

A função do retentor é assegurar a vedação entre um eixo com movimento rotativo, através da pré carga exercida pela mola no lábio de vedação.

Ele proporciona a vedação em geral de óleos e graxas dentro de uma máquina, ou seja, eles retêm produtos que devem ser contidos no interior de um sistema, bem como barrar a entrada de impurezas do meio externo. Os produtos a serem vedados podem ser pastosos, líquidos ou em forma de gás.

Os retentores admitem pequenos movimentos alternativos ou oscilantes, desde que projetados para vedar tais sistemas.

QUAIS OS PRINCIPAIS TIPOS/PERFIS DE RETENTORES?

Cada modelo segue um padrão para suprir as necessidades das máquinas, e as ações para as quais ela foi projetada.Os perfis /tipos variam de acordo com cada fabricante, existem diversos perfis de retentores, padrões e especiais, com tapa pó ou sem, blindados, com e sem mola.

São classificados pela norma DIN 3760 os retentores radiais industriais e pela norma DIN 3761 os retentores radiais automotivos.

Os perfis/tipos mais utilizados são BR (R5), BRG(R2), BA(A5), BLG(B2PT), B(B5), BAG(A2), BG(B2) entre muitos outros.

B5 (B)

O modelo B-5 (B) é extremamente rígido por possuir dois anéis metálicos, é pouco sensível a erros de montagem, e exige acabamento do alojamento. Devido a sua rigidez, é uma opção para retentor com grandes diâmetros.

A5 (BA)

O modelo A-5 com diâmetro externo de anel metálico é rígido e pouco sensível a erros de montagem, exigindo bom acabamento do alojamento.

R5 (BR)

O modelo R-5 apresenta o anel metálico de borracha, o quelhe permite no diâmetro externo um assento estanque, alémda vantagem de tanto em serviço quando em estoque não sofrer ataques por corrosão, evitando danificações no alojamentoe não exigindo que o alojamento tenha acabamento polido.

B2 (BG) – A2 (BAG) – R2 (BRG)

Os modelos B-2/A-2/R-2 são modelos com guarda-pó, que apresentam excelente desempenhoem sistemas queprecisam de proteção contrasujeira e pó abrasivo do meioambiente.

BLG (B2PT)

O retentor b2pt foi desenvolvido para aplicações onde há cargas térmicas e químicas extremas, funcionamento a seco, lubrificação insuficiente e atendimento às demandas por comportamento isento de aderência. Muito utilizado na Indústria química e máquinas em geral, especialmente em compressores de parafuso. Possui capa metálica em aço inoxidável e lábio de vedação em teflon (PTFE).

Vantagens do Retentor BLG (B2PT)

⦁ Gama especial de aplicações em engenharia mecânica geral e na indústria química;

⦁ Resistência a altas temperaturas;

⦁ Para funcionamento a seco e lubrificação insuficiente;

⦁ Alta resistência química;

⦁ Pressão até 10 Bar;

Confira aqui uma tabela dos perfis/tipos de retentores.

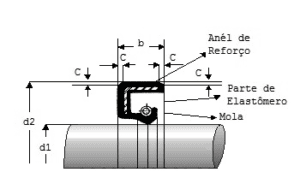

QUAIS AS PRINCIPAIS PARTES DO RETENTOR?

A principal parte de um retentor é o lábio de vedação. Ele é responsável por reter o fluído quando o eixo se encontra na condição estática ou dinâmica.

A mola tem a função de compensar a carga radial que é exercida sobre o eixo.

Uma proteção extra, também conhecida como guarda-pó, que protege a vedação principal contra poeiras, areia, sujeiras etc.

O Inserto metálicoé o que mantém o retentor estruturado no alojamento. Podem ser de aço carbono ou inox, o mais utilizado é o aço carbono. Também podem ser revestidos com borracha ou expostos.

QUAIS AS PRINCIPAIS APLICAÇÕES DOS RETENTORES?

Por serem considerados um dos principais vedadores de movimentos rotativos, os retentores são muito utilizados em diversos segmentos, desde o automobilístico até no ramo de eletrodomésticos ou de máquinas e equipamentos industriais.

Aplicações mais utilizadas são em motores de veículos (Aviões, carros, caminhões e navios),transmissões de veículos motores e utilitários (Caixa de câmbio, diferencial, eixos, cubos de rodas), transmissões em equipamentos agrícola e de construção, bombas, redutores, eletrodomésticos, mancais, laminadores e em máquinas e equipamentos industriais em geral.

COMO ESPECIFICIAR O RETENTOR IDEAL?

Para especificarmos o retentor ideal, temos que levar em consideração alguns fatores muito importantes, seguem abaixo.

Pressão:

Quando submetidos a pressões elevadas, o retentor deforma o lábio de vedação, criando uma área maior de contato entre o lábio e o eixo, provocando aumento de atrito e temperatura e, consequentemente, limitando a vida útil do retentor. A maioria dos retentores retém óleo ou graxa de sistemas de lubrificação, onde as pressões elevadas exigem a colocação de um anel de encosto junto ao retentor convencional, proporcionado a esse suporte pressões de até 20 kg/cm2, ou a utilização de um retentor com perfil especial que chega a suportar 30 kg/cm2 de pressão. Para pressões elevadíssimas, recorre-se aos selos mecânicos.

Velocidade Periférica (RPM) do eixo:

O gráfico de velocidade define o material para o lábio de vedação dos retentores convencionais, a partir da velocidade periférica, rotação e diâmetro do eixo a ser vedado. Ele mostra valores básicos, mas existem certos perfis de retentores que apresentam limites de velocidades periféricas e rotações que fogem ao gráfico.

A velocidade periférica é importante na escolha do material para o lábio de vedação,devido à dissipação de calor gerada pelo atrito entre o eixo e o lábio de vedação.

Temperatura:

A temperatura exercida nos ajuda a escolher o composto/material ideal também, a borracha nitrílica(NBR) por exemplo, resiste a uma temperatura entre -40° C e +120°C, o EPDM entre -56°C e 150°C, a borracha fluorada (Viton) entre -26°C e 260°C.

Fluído:

O fluido a ser vedado é importante para determinarmos o composto/material ideal para a aplicação desejada. Existem muitos compostos, alguns tem muita resistência a ataques químicos, outros se destacam mais vedando óleos e por ai vai.

Em relação ao tamanho do retentor, as medidas nominais (Alojamento) são muito importantes, diâmetro do eixo (DI), diâmetro externo e altura.

QUAL A DIFERENÇA ENTRE GAXETA E RETENTOR?

As gaxetas, normalmente, vedam sistemas alternativos e são fabricadas de apenas um composto, já os retentores, normalmente, vedam sistemas rotativos e na maioria das vezes são fabricados com um composto mais inserto metálico e mola.

QUAL A DIFERENÇA ENTRE RETENTOR E SELO MECÂNICO?

Os dois elementos de vedação são aplicados em sistemas rotativos, a grande diferença é construtiva. O processo construtivo do retentor é mais simples, por isso ele tem um custo mais baixo do que o selo mecânico. O selo mecânico suporta pressões mais elevadas, em aplicações especiais de refinarias e petroquímicas também se destaca mais que o retentor.

QUAIS OS REQUISITOS IMPORTANTES NA ESCOLHA DO RETENTOR?

Os principais requisitos para a escolha do retentor ideal são a boa vedação, elevada segurança funcional, fácil montagem, baixo atrito, Custo benefício, compatibilidade do material/compostos com o meio fluido, durabilidade.

LUBRIFICAÇÃO DO RETENTOR

Uma boa lubrificação do retentor é muito importante e determinante para sua vida útil,ou para um desgaste menor. O eixo não pode, de maneira nenhuma, girar em seco, então sua lubrificação e a dos lábios do vedante são indispensáveis na hora da montagem. O meio a ser vedado não é só lubrificante, mas também atua como refrigerante para dissipar o calor gerado pelo atrito.

QUAIS OS COMPOSTOS/MATERIAIS MAIS UTILIZADOS NA FABRICAÇÃO DE RETENTORES?

Os compostos/materiais mais utilizados na fabricação de retentores são Borracha Nitrílica (NBR), Borracha Fluorada (VITON), EPDM, SILICONE, Borracha Poliacrílica (ACM). Alguns retentores especiais como o BLG(B2PT) são fabricados em Politetrafluoroetileno(PTFE puro ou com carga de bronze, grafite e carbono) com uma parte em Poliacetal (POM)caso seja duplo.

Os retentores de Borracha Nitrílica (NBR) tem uma ótima resistência a óleo e gasolina. Resistência superior a fluidos hidráulicos à base de petróleo. Boa resistência a solventes de hidrocarbonetos. Ótima resistência a alcalis e solventes. Baixa resistência a solventes oxigenados.

Já os retentores de Borracha Fluorada (Viton) fornece excelente resistência a alta temperatura. Excelente resistência a óleo, gasolina, fluidos hidráulicos de petróleo e solventes de hidrocarbonetos. Ótima impermeabilidade a gases e vapores. Ótima resistência a chamas, tempo, oxigênio, ozônio e luz solar. Baixa resistência a solventes oxigenados e à ruptura.

QUAIS OS CUIDADOS PARA ARMAZENAGEM E MANIPULAÇÃO DO RETENTOR?

Desde o processo de fabricação, armazenamento até a instalação propriamente dita, é necessário tomar alguns cuidados para manter a integridade da peça, sem que haja nenhuma irregularidade na vedação futura.

Mas em relação ao armazenamento, o retentor deve ser mantido dentro da embalagem original, e deve ser estocado em ambiente limpo, com temperaturas entre 10 ᵒC e 40 ᵒC, e livre de possíveis contaminações.

Já quando o assunto é o manuseio, deve-se tomar o máximo de cuidado possível para não haja avarias, portanto cuide para não tocar desnecessariamente no lábio de vedação, pois isto pode causar deformações à peça, e consequentemente ao seu funcionamento.

A CGL – Casa das Gaxetas é especialista em vedações industriais, está no mercado desde 1976 e possui certificação ISO 9001. Entregamos para todo país, faça seu orçamento aqui.